- Mantenimiento Preventivo

- Ingeniería

- Mantenimiento Preventivo en 7 minutos

Mantenimiento Preventivo en 7 minutos

Mantenimiento Preventivo

La mejor definición para una actividad de mantenimiento preventivo es que son de tiempo determinado.

En otras palabras, las tareas de mantenimiento se basan en tiempo transcurrido u horas de operación, sin embargo, dependiendo de la estrategia de mantenimiento, el mantenimiento preventivo pudiera ser programado o no programado.

Programado Vs No programado

En la mayoría de los casos, las empresas poseen departamentos de planificación y programación del mantenimiento, por lo tanto, las actividades de mantenimiento deben estar tabuladas por equipo y recurso necesitado, ademas de una fecha de ejecución.

Estrategias de Mantenimiento

Sin embargo, en estrategias de mantenimiento basado en la condición o por confiabilidad, las diferentes mediciones y cálculos pueden arrojar la necesidad de realizar una actividad de mantenimiento que no estaba previamente programada, sin dejar de ser una actividad de mantenimiento preventivo, pero en este caso no programada.

Ejemplos de Mantenimiento Preventivo

Un ejemplo de mantenimiento preventivo es aquel que se basa en evitar los fallos por desgaste. La solución que se toma es la de ir reemplazando las piezas o equipos que pudieran sufrir este tipo de problemas relacionados con el paso del tiempo.

No es muy eficiente económicamente hablando, debido a la cantidad de elementos de reemplazo que se deben tener acumulados en un almacén, debido a esto se generaron nuevas estrategias de mantenimiento, como el MBC y MCC,

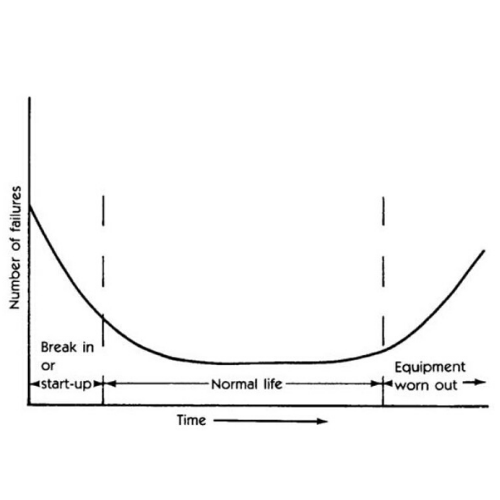

Curva de la Bañera

Tiempo Promedio Para Fallar (TPPF)

La Figura ilustra un ejemplo de la vida útil de una máquina. El tiempo promedio para fallar (TPPF) o curva de la bañera indica que una máquina nueva tiene una alta probabilidad de falla en las primeras semanas de operación debido a problemas en la instalación, después de este período inicial, la probabilidad de falla es relativamente baja durante un período prolongado, pero después de este período de vida normal, la probabilidad de falla aumenta considerablemente con el transcurrir del tiempo.

En una gestión de mantenimiento preventivo, las reparaciones o reconstrucciones de la máquina se programan en función del TPPF. (Mobley, 2002, pág. 3)

Implementación real del Mantenimiento Preventivo

La implementación real del mantenimiento preventivo varía mucho. Algunas programaciones son extremadamente limitadas y consisten solo en lubricación y ajustes menores.

Programas Integrales de Mantenimiento Preventivo

Los programas integrales de mantenimiento preventivo contienen reparaciones menores, limpieza, lubricación, ajustes y reconstrucción de máquinas críticas de la planta. El común denominador para todos los programas de mantenimiento preventivo es la programación actividades por unidad de tiempo.

Todos los programas de gestión de mantenimiento preventivo suponen que las máquinas se degradarán dentro de un marco de tiempo típico de su clasificación particular.

Situación Real

Por ejemplo, una bomba centrifuga de una etapa y carcaza horizontal funcionará normalmente 18 meses antes de ser reconstruida. Usando técnicas de manejo preventivo, la bomba sería retirada del servicio y reconstruida a los 17 meses de operación.

El problema con este enfoque es que el modo de operación y/o las variables específicas del sistema afectan directamente la vida útil normal del equipo dinámico. El tiempo promedio para fallar en una bomba que maneja agua no es el mismo al de otra bomba que maneja lodos abrasivos.

Que sabes del Mantenimiento Predictivo?

El resultado normal del uso del TPPF para programar el mantenimiento tiene dos extremos negativos: las reparaciones innecesarias y las fallas catastróficas. En el ejemplo anterior, la bomba puede no necesitar ser reconstruida después de 17 meses, por lo tanto, la mano de obra y el material utilizado para hacer la reparación fue en vano.

La segunda opción es aún más costosa, ya que si la bomba falla antes de los 17 meses, debe repararse utilizando las técnicas del Run-To-Failure.

Cuidado con el mantenimiento correctivo

El análisis de los costos de mantenimiento ha demostrado que las reparaciones realizadas en un mantenimiento reactivo (es decir, después de fallar) son tres veces mayores que las mismas reparaciones hechas en un mantenimiento programado.

Véase también Mantenimiento Predictivo

Mantenimiento Preventivo y Correctivo

El mantenimiento preventivo se realiza en equipos en condiciones de funcionamiento, por oposición al mantenimiento correctivo que repara o pone en condiciones de funcionamiento aquellos que dejaron de funcionar o están dañados.

El mantenimiento preventivo puede ser programado y no programado, mientras que el mantenimiento correctivo siempre es no programado.

Véase Mantenimiento Correctivo

Mantenimiento preventivo ventajas y desventajas

Ventajas

- El riesgo de alguna falla intempestiva, según sea el caso, es disminuido considerablemente

- El costo de este mantenimiento es menor en comparación con el correctivo

- La aparición de paros imprevistos es reducida

- Facilita el poder llevar una mejor planeación y un mejor control sobre el mantenimiento que debe ser aplicado tanto en los dispositivos como en las instalaciones

Desventajas

- Dificulta determinar de manera precisa el nivel de depreciación o desgaste de las piezas que conforman los distintos equipos

- Es necesario tanto que el personal encargado del mantenimiento cuente con experiencia en los dispositivos, así como atender las recomendaciones hechas por el fabricante

Si quieres conocer otros artículos parecidos a Mantenimiento Preventivo en 7 minutos puedes visitar la categoría Ingeniería.

Objetivos del mantenimiento preventivo en 2023

Gestión de Mantenimiento en 5 minutos

4 Políticas de mantenimiento y la curva en forma de bañera

MCC en 7 minutos

CBM 5 Beneficios de una Estrategia de Mantenimiento Basada en la Condición

Mantenimiento Predictivo en 7 minutos

-

Pingback: ✅ Opex y Capex en 7 minutos - Mantenimiento

Deja una respuesta Cancelar la respuesta

En que podemos ayudarte?